- QQ在线

-

微信咨询

扫一扫

了解更多信息 ! - 返回顶部

tpu(聚酯)成型 (产品设计)TPU透明松紧带

产品设计是利用材料,经设计成为新创的外形或结构,以制成指定作用或目的的产品。其所须具备之条件为:

1. 在功能上:要能符合使用者的需求。

2. 在使用操作上:要能符合使用者的习惯与身份。

3. 在外型上:要能合乎简单的制造原则并满足使用者的喜好。

4. 材料应用与加工方法上:要合乎经济与合理的原则,并能求得最适化而降低成本。

即任何一新产品,从构思到生产,对一公司而言,其考量前题为以下所列各项:

·将来性:公司未来发展领域的配合,成长性。

· 技术性:与该公司现有技术之关系,原料设备获得之难易及技术上成功的可能性。

· 领先性:是否可申请或抵触专利及制品是否具独特性。

· 销售可能性:产品的展望,推出市场之难易,销售网的建立及有无商品特征等可能性。

· 经济性:研究经费人员的多寡,开发期间的长短,设备投资额之获得及获利率的大小。其它如材料之选择、加工方式、模具的设计、二次加工方式及安全规范、法令等,皆须详加考虑。

通常塑料新制品产生的方式可分为三种:

1. 再设计(redesign):就是将现有产品的部分,做一些改变或修饰,使成为更具价值与流行的新产品。现今市场上约莫80%,属于此类。

2. 组合(combination):结合两种以上不同功能,发展而成之新制品。例如PC制成的潜水镜再贴上防雾膜,而成为价值更高的新产品。此类新产品约占10%。

3. 创新(innovation):剩下的10%即为发明前所未有之新制品,此类产品由于须花费较长的时间在宣传及消费者的接受性上,所以通常这方面之设计比例较低。

塑料产品设计者与其它设计者最大的不同是,前者必须详加考虑塑料之各种物性,尤其是环境变化对物性之影响及在长时间负载下对产品之影响。

通常,塑料之物性数据是在实验室的环境下,依照美国标准测试方法(ASTM)而测得。而所设计的塑料产品并不会正如测试样品在同样条件下成形或被加应力。其它如:

· 肉厚及形状。

· 所加负载之速率及时间长短。

· 玻纤之排列方向。

· 缝合线。

· 表面缺陷。

· 成形参数。

以上这些;都会影响到塑料产品之强度及韧性。

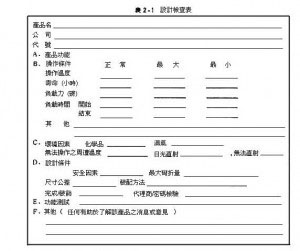

设计者亦须考虑到温度,湿度,阳光(紫外线),化学药剂等之影响。所以了解其产品的最终目的而探讨相关的物性是非常重要的。下表2-1为一标准的设计检查表(design check list)。

2-2 原型之设计

为了能将实物从设计的阶段到真正的商品化,我们通常是建一原型而加以测试并修正。最好的方法是尽可能的将原型与将商品化制造的加工方式相近。大部份的工程塑料产品是由射出成型所制出,所以原模必须为一单模穴原型模具所制得。以下将讨论各种制造原型之方法及其优缺点。

2-2-1 机械加工圆杆或平板、块法(machining from rod or slab stock)

此法是当所允许的设计时间非常短及只须少量的原型和物体的形状非常简单的时候,我们可将其经机械加工而得。这样不仅能帮助发展至固定的设计,亦能做为有限度的测试结果条件;但千万不能将其做为最后商品化的标准,其原因如下:

• 其物性如强度,韧性及伸长量可能会小于真正的成形品,因为机械加工会在原模上留下痕迹。

• 强度及韧性可能会高于成形品,因为圆杆或平板块具较高的结晶度。

• 若是加了玻纤的产品,则玻纤的方向性影响会误导了结果。

• 成形品的特性如顶出针痕,浇口痕及不定形的表面结构将不会出现在原型上。

• 无法探讨缝合线及接合线之影响。

• 由于内应力之不同,尺寸稳定性会被误导。

• 在圆杆或平板,块的中间常有包气现象,以致减少了其强度。同理在成形品的较厚肉处亦有此现象,而无法做一致的评估。

• 只有少数的圆杆或平板,块材料可供选择。

2-2-2 铸模法(die casting tool)

通常我们能够修正射出成形的原型,如果具有铸模模具的话。利用此铸模模具可减少对制造原型工具的须要及以低成本提供所须的前测试。然而,此法也许也无甚助益,因为原来的模具可能是为金属铸模而设,而非塑料。所以,外壁及肋将不会最适化;浇口通常会过大及位置不合;并且无

法有效的冷却塑料产品,造成质量具甚大的相异性。

2-2-3 原型模具法(protoype tool)

特别是对塑料产品设计而言,利用便宜的铝,黄铜或是铍铜合金制成原型是个不错的方法。因为基本的讯息如收缩度,玻纤方向性及浇口位置皆可得之。但由于此模具只能承受有限度的射压,所以无法正确的估算出成形周期(cycle time),而且模具冷却性被限制,甚至不存在。可是,在另

一方面而言,其好处为此形式能够有效的提供样品做最终的目的测试及快速的修正外形尺寸。

2-2-4 生产试模法(preproduction tool)

对设计的未来发展及产品的准确性而言,最好的方法是制造钢铁试模。它可以为单模穴模具或以多模穴模具为体的单模穴模具。此模穴已经机械加工完成,只是未做硬化处理,所以仍可做一些修正。其好处为它具有与生产模具相同之冷却效果,收缩与翘曲可被探得;还有因为具有适当的顶

出鞘,模具能够如生产线般的循环,于是能够探得其周期。当然,最重要的是这些样品能够如最终产品般的做强度,抗冲击,磨耗及其它物性等之测试。

以上各法都是为了能在正式大量商品化前,做最低成本及最有效的预估分析。当然,我们不能本末倒置,忘记了最终产品的真正须求。最好是写下一标准产品所须表,如功能,外观,可容许的公差等,做个最完美的设计者。

2-3 产品设计

虽然塑料之产品设计非常复杂,但总有一些基本之原理方法来减少一些成形上及产品功能上所发生的问题。以下所探讨的是在设计上所须注意的基本细节,俾能在未来更复杂的产品设计上有所助益。

2-3-1 壁厚(wall thickness)

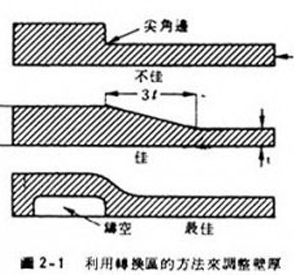

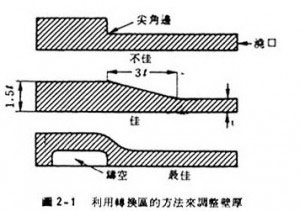

通常产品必须具均匀的壁厚,如果变化不可避免,则利用转换区的方法来防止突然的遽变如图2-1,且浇口位于较厚处以防止充填不满。

不均匀的壁厚会造成严重的翘曲及尺寸控制的问题。如果产品须要较高的强度,从成本的观点上来看,用肋(ribs)比增加壁厚要好的多。但如果产品须要好的外观表面时,则因凹陷痕(sink marks)会在表面上产生,故须避免之。若非得用肋不可时:则应尽量让凹陷痕出现在肋的另一面或较不显眼处。图2-2与2-3为使壁厚均匀的一些方法,图2-2乃利用肋及浮凸物(boss),图2-3则为利用铸空法(cornig)使设计更好。

下一篇 TPE与TPU的性能区别差异